Audi piše novo poglavlje u priči o laganim konstrukcijama: Audi Space Frame

Audi piše novo poglavlje u priči o laganim konstrukcijama: Audi Space Frame

Audi piše novo poglavlje u svojoj uspješnoj priči o laganim konstrukcijama. Za novu generaciju Audi A8, inteligentna mješavina četiri materijala prvi put se koristi u strukturi karoserije koja nosi težinu više materijala nego u bilo kom prethodnom proizvedenom modelu. Luksuzna limuzina je na taj način još jednom s pravom potvrdila svoju ulogu pokretača inovacija u dizajniranju lakih automobila. Njena mala težina i impresivna čvrstoća nude veće performanse, efikasnost i sigurnost.

Audi sa Space Frame jedinstvenom mješavinom materijala piše novo poglavlje u priči o uspješnom dizajnu. Karoserija nove generacija Audi A8 modela koristi inteligentnu mješavina četiri materijala koja se prvi put koristi u strukturi karoserije. Ona nosi veću težinu od bilo koje prethodne koju je Audi proizveo. Luksuzna limuzina je na taj način još jednom s pravom potvrdila svoju ulogu pokretača inovacija u dizajnu lakih automobila. Njena mala težina i impresivna čvrstoća nude veće performanse, efikasnost i sigurnost.

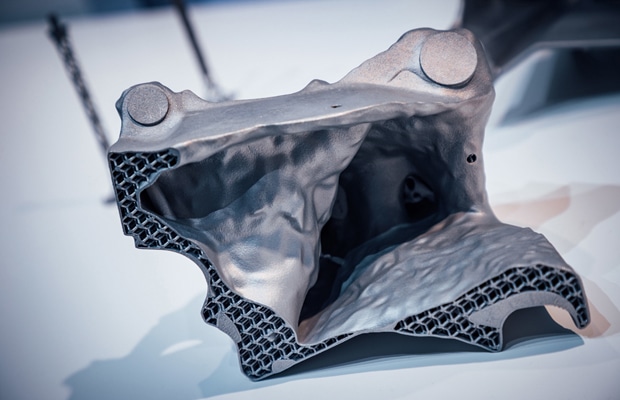

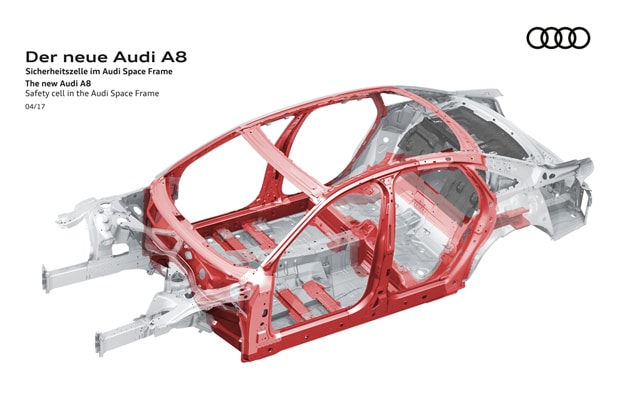

Stručnjaci za dizajniranje lahkih konstrukcija u Audiju odavno su napustili filozofiju korištenja jednog materijala. Sa mješavinom polimera ojačanog aluminijumom, čelikom, magnezijumom i ugljičnim vlaknima (CFRP), oni uspostavljaju novu fazu u multi-materijalnoj konstrukciji u Audi Space Frame (ASF) za novu generaciju Audi A8 modela po principu „pravi materijal na pravom mjestu u pravom iznosu”. Audi dosljedno primjenjuje nove tehnologije i dizajn materijala koji direktno pogoduju kupcu, a ne samo u pogledu težine.

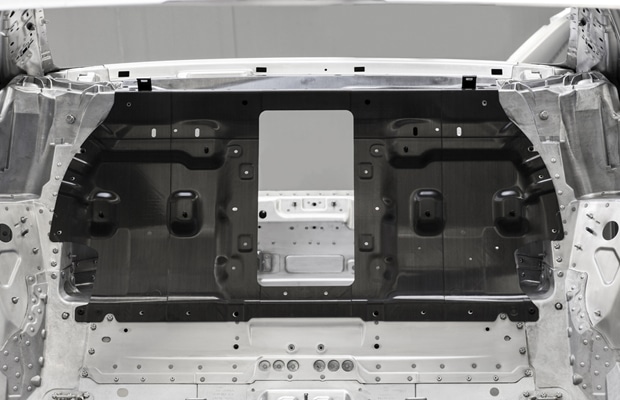

Inovativni proizvodni proces: Zadnja karbonska ploča u novom Audi A8

S obzirom na sveukupne dimenzije, zadnja strana panela izrađena je od CFRP-a koja je izuzetno snažna i predstavlja najveću komponentu u korisničkoj ćeliji novog Audi A8, a 33% doprinosi torzionoj krutosti ukupnog vozila. Za optimalno apsorbovanje uzdužnih i poprečnih opterećenja, kao i sila, postavlja se između šest i 19 slojeva vlakana koja osiguravaju optimalno opterećenje.

Ovi pojedinačni slojevi vlakana sastoje se od traka širokih 50 mm i mogu se postaviti pojedinačno u završni sloj ploče, u bilo koji željeni ugao. Inovativni postupak direktnog nanošenja vlakana, posebno razvijen za ovu svrhu, omogućava potpuno otpuštanje normalno potrebnog intermedijarnog koraka proizvodnje cijelih ploča. Korištenjem drugog novorazvijenog procesa slojeviti paket se omekšava epoksidnom smolom i postavlja se za nekoliko minuta.

Čelične komponente visoke čvrstoće napravljene su u saćastoj strukturi, što obuhvata donji dio prednje pregrade, bočne pragove, B-stubove i prednji dio krova. Neki od ovih limova proizvedeni su u različitim debljinama koristeći tehnologije prilagođavanja, što znači da su prilagođeni, a drugi su također prošli kroz djelimičnu toplotnu obradu. To smanjuje težinu i povećava snagu, posebno u područjima vozila koja su posebno kritična za sigurnost.

Aluminijumske komponente čine 58 posto karoserije novog Audi A8, što je najveći udio u mješavini materijala. Nove termički obrađene legure sa visokom snagom postižu zateznu čvrstoću preko 230 MPa (megapascala). Odgovarajuća jačina prinosa u testu zatezanja je preko 180 MPa, a za legure profila je veća od 280, tj. 320 MPa, što je značajno veće vrijednosti nego ranije.

Zaokruživanje inteligentne mješavine materijala je držač od magnezijuma. Poređenje sa prethodnim modelom pokazuje da on doprinosi uštedi na težini od 28 posto. Aluminijumski vijci pričvršćuju vezu na kupolama stubova, što ih čini garantom visoke torzione krutosti tijela. U slučaju frontalnog sudara, generisane sile se raspoređuju u tri odbojnika na prednjoj strani.

Prednosti za kupce i životnu sredinu: Nova konstrukcija za Audi A8

Pored potpunog obnavljanja Audi Space Frame za novu generaciju A8, proizvodne hale na lokaciji Neckarsulm specijalno su prilagođene za predstojeće procese. Ukupno 14.400 metričkih tona čelika bilo je potrebno samo za izgradnju nove proizvodne linije, s visinom od 41 metra, što je dvostruko više čelika nego koliko je korišteno za Ajfelovu kulu u Parizu.

Izuzetno složen i energetski efikasan proizvodni proces koristi 14 različitih procesa povezivanja, uključujući i obradu valjaka na izlazima prednjih i zadnjih vrata. Ova mehanička, „hladna” tehnologija koristi se za povezivanje aluminijumskog bočnog zida na vruće formirane, ultra-jake čelične limove na B-stubu, krovnu liniju i pragove. Inženjeri su tako ostvarili poboljšanja do 36 milimetara (1,4 inča) na izrezu vrata u poređenju sa prethodnim modelom. To zauzvrat donosi lakši ulazi i izlazi iz automobila i šire vidno polje vozača oko A-stuba, područje koje je ključno za sigurnu vožnju.

Što se tiče „toplih” procesa povezivanja, Audi stoji među premium proizvođačima zahvaljujući razvoju laserskog zavarivanja aluminijuma na daljinu. Precizno pozicioniranje laserskog zraka u odnosu na ivicu zavarivanja znatno smanjuje rizik vrućeg pucanja tokom procesa proizvodnje. Novi proces omogućava preciznu kontrolu dubine penetracije lasera pomoću toplotne energije.

Na taj način, kontrola procesa može odmah odrediti širinu razmaka između povezanih dijelova i to se može efikasno zatvoriti pomoću regulacije kontrola.

Visoka potrošnja laserskog zraka i niska potrošnja energije smanjuju emisiju CO2 ovog proizvodnog koraka za oko jednu četvrtinu. Ovaj novi proces također rezultira uštedama od 95 posto na ponovljenim troškovima u serijskoj proizvodnji jer eliminiše potrebu za skupim kontrolama procesa koji se zahtijevaju uz konvencionalno lasersko zavarivanje. Tehnologija daljinskog laserskog zavarivanja savršeno simbolizira čitavu proizvodnju novog Audi A8 modela.

Godina 1994. bila je godina prve generacija ove luksuzne limuzine sa aluminijumskom karoserijom s čime je Audi Space Frame postao prisutan u automobilskom svijetu. Od tada je kompanija napravila više od milion automobila u skladu sa ovim dizajnerskim principom i konstantno se nadovezuje na svoje znanje u korištenju materijala i tehnikama povezivanja.